Mitkä ovat moniyksikön langan ottamisjärjestelmän avainkomponentit ja toimintaperiaatteet?

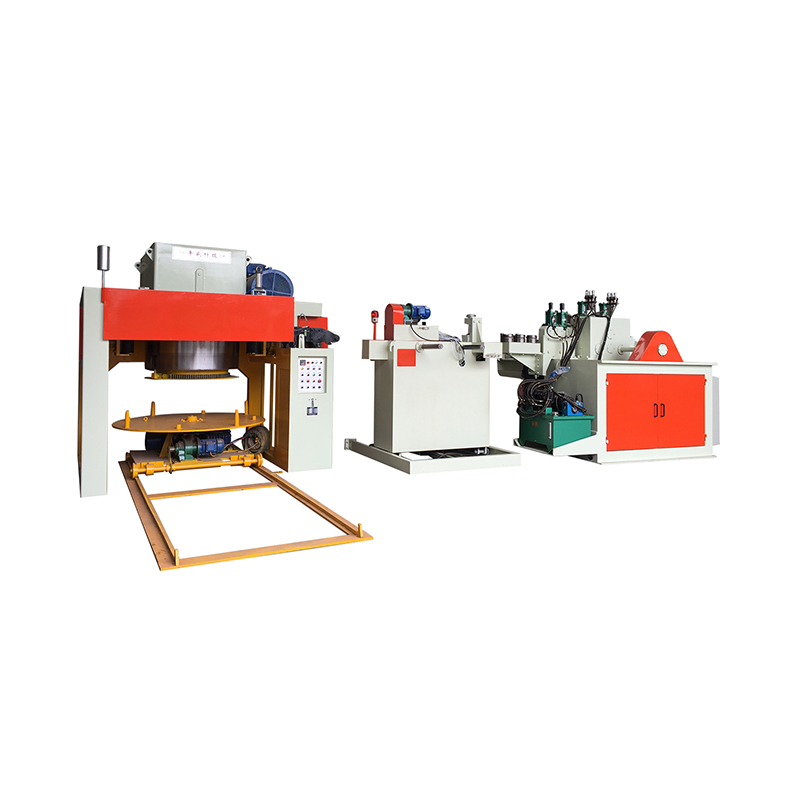

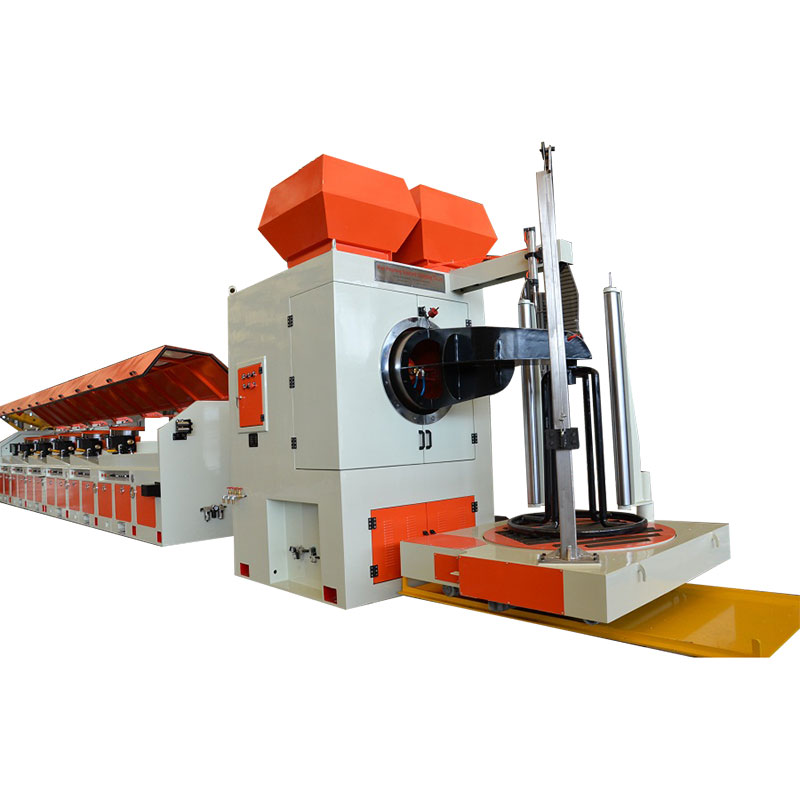

Nykyaikaisessa lanka- ja kaapelien valmistusteollisuudessa moniyksikön langan poistojärjestelmillä on ratkaiseva rooli korkean tuotannon tehokkuuden, vakaan jännityksen hallinnan ja tarkan käämityslaadun saavuttamisessa. Nämä järjestelmät on suunniteltu keräämään ja tuulen valmiiksi langalle tai kaapelille automaattisesti kelalle prosessien, kuten piirtämisen, hehkutuksen tai suulakepuristuksen, jälkeen. Verrattuna yhden yksikön takeukoneisiin, moniosaiset kokoonpanot mahdollistavat jatkuvan, synkronoidun ja nopean toiminnan, tuottavuuden parantamisen ja johdonmukaisen tuotoksen varmistamisen useiden kelojen välillä.

Tässä artikkelissa tutkitaan yksityiskohtaisesti moniyksikön langanottojärjestelmän keskeisiä komponentteja ja työperiaatteita, jotka selittävät, kuinka kukin osa edistää sujuvaa toimintaa, parempaa tuotteen laatua ja optimoitua automaatiota teollisuusjohtotuotannossa.

1. Yleiskatsaus moniyksikön langanottojärjestelmistä

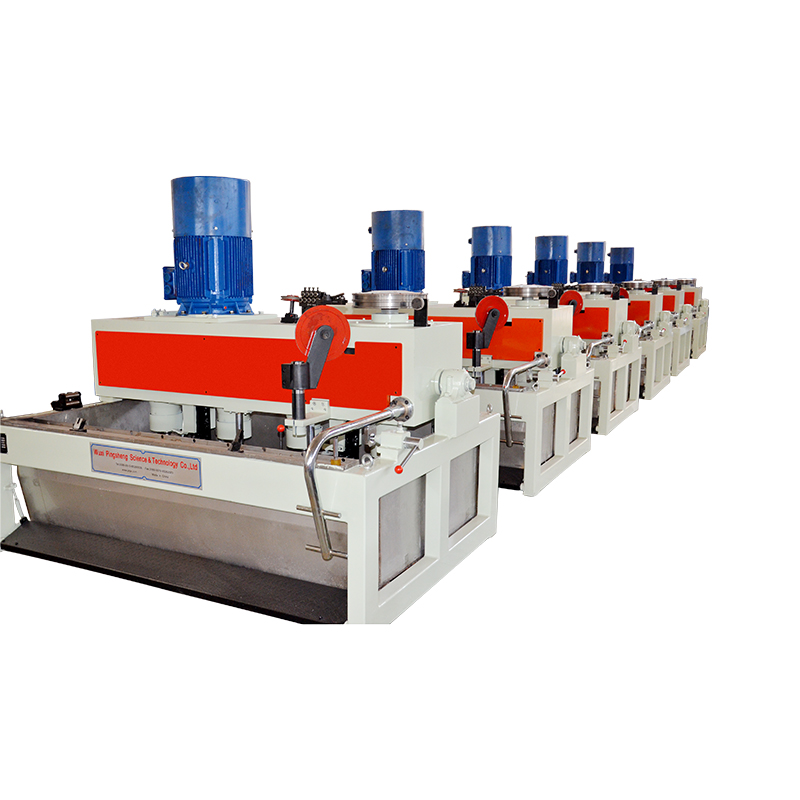

Monitasoinen langan poistojärjestelmä on edistyksellinen mekaaninen asennus, joka koostuu useista riippumattomista tai puoliksi riippumattomista asemista, jotka on järjestetty rinnakkain. Jokainen yksikkö pystyy toimimaan samanaikaisesti tai peräkkäin tuotantolinjan vaatimuksista riippuen. Näitä järjestelmiä käytetään laajasti lankapiirroksessa, kaapelin suulakepuristuksessa, emaloidussa langantuotannossa ja hienon langankäsittelyssä.

Niiden päätoimintoihin kuuluu:

- Kelaaminen valmiiksi johdin puolalle tai kelalle tarkalla jännitysohjauksella.

- Jatkuvan linjanopeuden synkronoinnin ylläpitäminen ylävirran prosessien kanssa.

- Pienennä seisokkeja sallimalla yhden yksikön jatkaa toimintaa, kun taas toiset läpikäyvät kelan vaihdon.

Integroimalla useita take-yksiköitä valmistajat saavuttavat jatkuvan tuotannon, suuremman joustavuuden ja tehostetun tuotteen konsistenssin, jotka ovat välttämättömiä laajamittaiselle johdin- ja kaapelien valmistukselle.

2. Moniyksikön langanottojärjestelmän avainkomponentit

Jokainen moniyksikköjärjestelmän take-asema käsittää useita välttämättömiä komponentteja, jotka toimivat yhdessä ohjatun lankakävelyn suorittamiseksi. Tärkeimpiä osia ovat:

(1) Karan tai kelan haltija

Karan tai kelanpidike on mekaaninen ydinelementti, joka tukee ja kiertää lankakelaa. Se on suunniteltu sijoittamaan erilaiset kelakoot, jotka on tyypillisesti valmistettu teräksestä tai alumiinista, ja sitä saa sähkömoottori tai servoveto.

Edistyneissä järjestelmissä käytetään nopean muutoksen karaa tai automaattisia kiinnitysmekanismeja asennusajan vähentämiseksi ja tehokkaan kelan vaihtamisen varmistamiseksi.

(2) käyttömoottori- ja ohjausjärjestelmä

Jokainen yksikkö sisältää tyypillisesti vaihtovirta- tai servomoottorin, jota ohjataan taajuussuuntaajalla (VFD) tai servoohjaimella. Tämä mahdollistaa pyörimisnopeuden ja vääntömomentin tarkan hallinnan ylläpitäen oikeaa lankajännitystä.

Nykyaikaiset järjestelmät käyttävät digitaalisia ohjauspaneeleja tai PLC-pohjaista automaatiota kaikkien päätuotantolinjan nopeuden synkronoimiseksi, mikä varmistaa yhdenmukaisen käämin jopa muuttuvan linjan nopeuksilla.

(3) Jännitysohjauslaite

Jännityksen hallinta on kriittistä johtimen ja tasaisen laadun kaapelin tuottamiseksi. Jännityksen ohjausjärjestelmä voi olla mekaaninen, pneumaattinen tai elektroninen koneen suunnittelusta riippuen.

Elektroniset jännitysohjausjärjestelmät käyttävät kuormituskennoja, tanssijavarsia tai palaute -antureita jatkuvasti tarkkailemaan ja säätämään moottorin vääntömomenttia, pitäen langan jännitys tarkissa rajoissa. Tämä varmistaa, että lanka ei venytä eikä löysää otoksen aikana.

(4) YKSIKKÖ (TEräsPAHTUMALLA)

Kulkuyksikkö varmistaa, että lanka on jakautunut tasaisesti kelan leveyteen muodostaen tasaisen ja vakaan kelan. Tämä mekanismi liikuttaa lanka -ohjausta edestakaisin synkronoinnissa kelan pyörimisen kanssa.

Siirrettävä liike voi olla nokkavetoinen, servoohjattu tai palloruuvi, jota käytetään halutusta tarkkuudesta ja linjanopeudesta riippuen. Oikea kulkeva koordinointi estää lankojen päällekkäisyyden, sotkeutumisen tai epätasaisen käämityksen tiheyden.

(5) Langan ohjaus- ja kohdistusjärjestelmä

Ennen kelan saavuttamista lanka kulkee ohjaustelien, hihnapyörien tai keraamisten silmien läpi, jotka kohdistuvat ja vakauttavat sen asennon. Nämä oppaat minimoivat värähtelyn ja varmistavat, että lanka tulee kelaan oikeaan kulmaan.

Joissakin huippuluokan koneissa on automaattiset kohdistuskorjausjärjestelmät, jotka havaitsevat poikkeamat ja säätävät opaspolkua reaaliajassa.

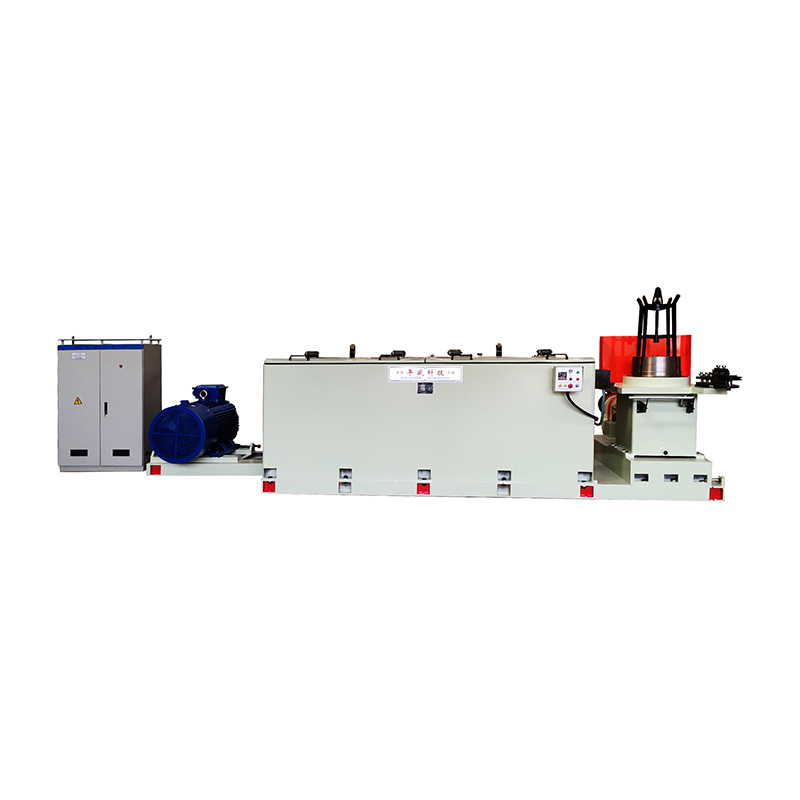

(6) Ohjauskaappi ja ihmisen koneen rajapinta (HMI)

Ohjauskaapissa on sähkökomponentit, PLC ja moottorivedet, jotka hallitsevat järjestelmän yleistä toimintaa. HMI -kosketusnäyttörajapinnan avulla käyttäjät voivat seurata avainparametreja, kuten viivanopeutta, jännitystä, kelan halkaisijaa ja moottorin kuormaa.

Nykyaikaiset järjestelmät tarjoavat myös tiedon kirjaamista, etävalvontaa ja vikadiagnostiikkaa luotettavuuden ja tuotannon tehokkuuden parantamiseksi.

(7) Turva- ja suojelulaitteet

Turvallisen käytön varmistamiseksi moniyksikköön sisältyy hätäpysäytyspainikkeet, ylikuormitussuojaus, turvallisuussuojat ja rajakytkimet, jotka havaitsevat kelan asennon tai johdon rikkoutumisen. Nämä turvatoimenpiteet suojaavat sekä käyttäjiä että laitteita nopean toiminnan aikana.

3. Monien yksikön langanottojärjestelmän toimintaperiaatteet

Monien yksiköiden käyttöjärjestelmän toimintaperiaatteeseen sisältyy useiden kela-käämityslangan synkronoitu hallinta samanaikaisesti samalla kun säilytät vakaat jännitykset ja lineaariset nopeudet. Prosessi seuraa yleensä näitä vaiheita:

Vaihe 1: Langan pääsy ja jännityksen vakauttaminen

Piirustus- tai suulakepuristusprosessin läpi kulkeutumisen jälkeen johdin siirtyy take-yksikköön jännitysohjausosan läpi. Anturit tai tanssijavarret havaitsevat lankajännityksen ja lähettävät palautesignaalit moottorin ohjaimelle varmistaen, että lanka pysyy vakaana ennen käämin alkamista.

Vaihe 2: Kelan kierto ja nopeuden synkronointi

Jokaisen kelan moottori alkaa pyöriä vetämällä lanka kelaan ohjatulla nopeudella. Kiertonopeus säädetään automaattisesti kelan kasvavan halkaisijan perusteella vakiona lineaarisen käämityksen nopeuden ylläpitämiseksi. Järjestelmä käyttää palautesilmukoita päälinjan ohjaimen ja kunkin otto-moottorin välillä synkronoinnin varmistamiseksi kaikkien yksiköiden välillä.

Vaihe 3: Kerroskävelyn liikenteen liikenne

Kelan pyörittäessä poikittaismekanismi liikuttaa vaijerioppaa vaakasuoraan jakamiseksi johdin tasaisesti kelan leveyden yli. Poikien isku, nopeus ja kääntöajoitus sopivat tarkasti kelan halkaisijan ja langan paksuuteen tasaisen kerroksen saavuttamiseksi.

Vaihe 4: Halkaisija ja pituusohjaus

Järjestelmä tarkkailee jatkuvasti kelan halkaisijaa ja haavan pituutta koodereiden tai anturien avulla. Kun haluttu kelan koko tai pituus saavutetaan, järjestelmä hidastuu automaattisesti ja pysäyttää moottorin, valmiina kelan vaihtamiseen.

Vaihe 5: Automaattinen tai manuaalinen kelanvaihto

Jatkuvissa tuotantojärjestelmissä, kun yksi kela on täynnä, toinen yksikkö alkaa heti käämityksestä pysäyttämättä koko linjaa. Joissakin järjestelmissä on jopa automaattinen kelavaihto, minimoimalla seisokit ja maksimoivat tuottavuuden.

4. Monien yksikön johdon käytön edut

Useiden take-asemien integrointi tarjoaa useita operatiivisia etuja:

- Jatkuva toiminta: Mahdollistaa kelan muutokset keskeyttämättä tuotantoa.

- Suurempi tehokkuus: Useat rinnakkain toimivat yksiköt lisäävät merkittävästi lähtöä.

- Parannettu laatu: Tarkka jännitys ja poikittain ohjaus varmistavat johdonmukaisen langan laadun.

- Automaatioystävällinen: yhteensopiva PLC-ohjaus- ja teollisuusviestinnän protokollien kanssa.

- Pienennetyt seisokit: Helppo ylläpito ja kelan vaihtaminen parantavat tuotannon käyttöaikaa.

Nämä edut tekevät monen yksikön järjestelmistä, jotka ovat ihanteellisia johtimien, kaapeleiden ja kapeiden massatuotantoon, kuten sähkövalmistus, televiestintä ja autojen johdotus.

5. tekniset suuntaukset nykyaikaisissa moniyksiköissä

Kun lankatuotanto muuttuu automatisoituneemmaksi, moniyksikköä koskevat järjestelmät kehittyvät edistyneiden tekniikoiden kanssa:

- Servovetoiset järjestelmät tarkan nopeuden ja jännityksen hallinnan saavuttamiseksi.

- Älykäs PLC ja Internet-integraatio reaaliaikaisen seurannan ja ennustavan ylläpidon.

- Automaattinen kelakuorma ja purkaminen manuaalisen käsittelyn minimoimiseksi.

- Energiatehokkaat mallit käyttämällä regeneratiivisia asemia ja optimoitua energianhallintaa.

- Kompaktit modulaariset kokoonpanot linjan integroinnin ja tilaa säästävän asennuksen helpottamiseksi.

Nämä innovaatiot parantavat tuottavuutta, luotettavuutta ja mukautuvuutta nykyaikaisissa valmistusympäristöissä.

Johtopäätös

A moniyksikkölanka Järjestelmä on olennainen osa nykyaikaisia johdin- ja kaapelien tuotantolinjoja, joissa yhdistyvät mekaaninen tarkkuus, elektroninen ohjaus ja automaatiotekniikka. Jokainen sen ydinkomponentit - käyttömoottorin ja jännitysohjaimen kautta kulkevalle yksikölle ja HMI: lle - on tärkeä rooli sileän, tarkan ja jatkuvan lankakävelyn varmistamisessa.

Ymmärtämällä avainkomponentit ja työperiaatteet valmistajat voivat optimoida järjestelmän suorituskyvyn, minimoida seisokit ja saavuttaa yhdenmukaisen tuotteen laadun. Kun automaatio ja digitaalinen ohjaus etenevät edelleen, moniyksikön langan poistojärjestelmät pysyvät tehokkaiden, nopean ja älykkään langanvalmistustoiminnan ytimessä.

Fi

Fi